Когда дело доходит до сборки электронных компонентов, в отрасли доминируют два популярных метода: сборка печатных плат по технологии поверхностного монтажа (SMT) и сборка печатных плат через отверстия.По мере развития технологий производители и инженеры постоянно ищут лучшее решение для своих проектов.Чтобы помочь вам глубже понять эти две технологии сборки, Capel проведет обсуждение различий между SMT и сборкой через отверстия и поможет вам решить, какая из них лучше всего подходит для вашего проекта.

Сборка с технологией поверхностного монтажа (SMT):

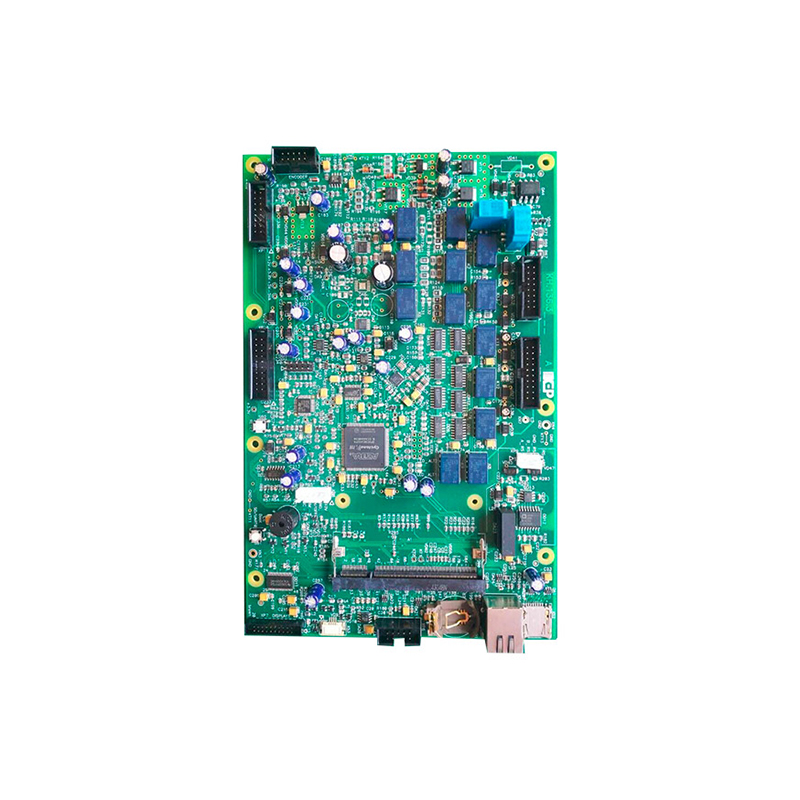

Технология поверхностного монтажа (SMT) сборкиЭто широко используемый метод в электронной промышленности.Он предполагает монтаж компонентов непосредственно на поверхность печатной платы (PCB).Компоненты, используемые при сборке SMT, меньше и легче, чем те, которые используются при сборке через сквозное отверстие.Компоненты SMT имеют металлические клеммы или выводы на нижней стороне, которые припаяны к поверхности печатной платы.

Одним из существенных преимуществ SMT-сборки является ее эффективность.Нет необходимости сверлить отверстия в печатной плате, поскольку компоненты монтируются непосредственно на поверхность платы.Это приводит к сокращению сроков производства и повышению эффективности.Сборка SMT также более экономична, поскольку уменьшает количество сырья, необходимого для изготовления печатной платы.

Кроме того, сборка SMT обеспечивает более высокую плотность компонентов на печатной плате.Используя меньшие компоненты, инженеры могут создавать меньшие и более компактные электронные устройства.Это особенно полезно в отраслях, где пространство ограничено, например, в мобильных телефонах.

Однако сборка SMT имеет свои ограничения.Например, он может не подойти для компонентов, требующих высокой мощности или подверженных сильным вибрациям.Компоненты SMT более восприимчивы к механическим нагрузкам, а их небольшой размер может ограничивать их электрические характеристики.Поэтому для проектов, требующих высокой мощности, лучшим выбором может быть сборка через отверстие.

Сквозное отверстие в сборе

Сквозная сборка— это более старый метод сборки электронных компонентов, который включает вставку компонента с выводами в отверстия, просверленные в печатной плате.Затем выводы припаиваются к другой стороне платы, обеспечивая прочное механическое соединение.Сборки со сквозными отверстиями часто используются для компонентов, требующих высокой мощности или подверженных сильным вибрациям.

Одним из преимуществ сквозной сборки является ее надежность.Паяные соединения механически более надежны и менее подвержены механическим нагрузкам и вибрации.Это делает компоненты со сквозными отверстиями подходящими для проектов, требующих долговечности и превосходной механической прочности.

Сборка со сквозными отверстиями также позволяет легко ремонтировать и заменять компоненты.Если компонент выходит из строя или нуждается в обновлении, его можно легко отпаять и заменить, не затрагивая остальную часть схемы.Это упрощает сборку через отверстие для прототипирования и мелкосерийного производства.

Однако сквозная сборка имеет и некоторые недостатки.Это трудоемкий процесс, требующий сверления отверстий в печатной плате, что увеличивает время и стоимость производства.Сборка через отверстия также ограничивает общую плотность компонентов на печатной плате, поскольку она занимает больше места, чем сборка SMT.Это может быть ограничением для проектов, требующих миниатюризации или имеющих ограничения по пространству.

Что лучше всего подходит для вашего проекта?

Выбор лучшего метода сборки для вашего проекта зависит от таких факторов, как требования к электронному устройству, его предполагаемое применение, объем производства и бюджет.

Если вам нужна высокая плотность компонентов, миниатюризация и экономическая эффективность, сборка SMT может быть лучшим выбором.Он подходит для таких проектов, как бытовая электроника, где оптимизация размера и затрат имеют решающее значение.Сборка SMT также хорошо подходит для средних и крупных производственных проектов, поскольку обеспечивает более быстрое производство.

С другой стороны, если ваш проект требует высоких требований к мощности, долговечности и простоты ремонта, лучшим выбором может быть сборка через отверстие.Он подходит для таких проектов, как промышленное оборудование или автомобильная электроника, где надежность и долговечность являются ключевыми факторами.Сборка через отверстие также предпочтительна для небольших производственных циклов и прототипирования.

На основании вышеизложенного анализа можно сделать вывод, что обаСборка печатной платы SMT и сборка печатной платы через отверстие имеют свои преимущества и ограничения.Выбор правильного подхода для вашего проекта зависит от понимания конкретных потребностей и требований проекта.Консультация с опытным профессионалом или поставщиком услуг по производству электроники может помочь вам принять обоснованное решение.Поэтому взвесьте все за и против и выберите метод сборки, который лучше всего подойдет для вашего проекта.

Компания Shenzhen Capel Technology Co., Ltd. владеет заводом по сборке печатных плат и предоставляет эту услугу с 2009 года. Имея 15-летний богатый опыт реализации проектов, строгий технологический процесс, отличные технические возможности, современное оборудование для автоматизации, комплексную систему контроля качества, компания Capel имеет профессиональная команда экспертов, предоставляющая клиентам по всему миру высокоточные и высококачественные прототипы быстрой сборки печатных плат.Эти продукты включают гибкую сборку печатной платы, жесткую сборку печатной платы, сборку жестко-гибкой печатной платы, сборку печатной платы HDI, сборку высокочастотной печатной платы и сборку печатной платы специального процесса.Наше оперативное предпродажное и послепродажное техническое обслуживание, а также своевременная доставка позволяют нашим клиентам быстро использовать рыночные возможности для своих проектов.

Время публикации: 24 августа 2023 г.

Назад