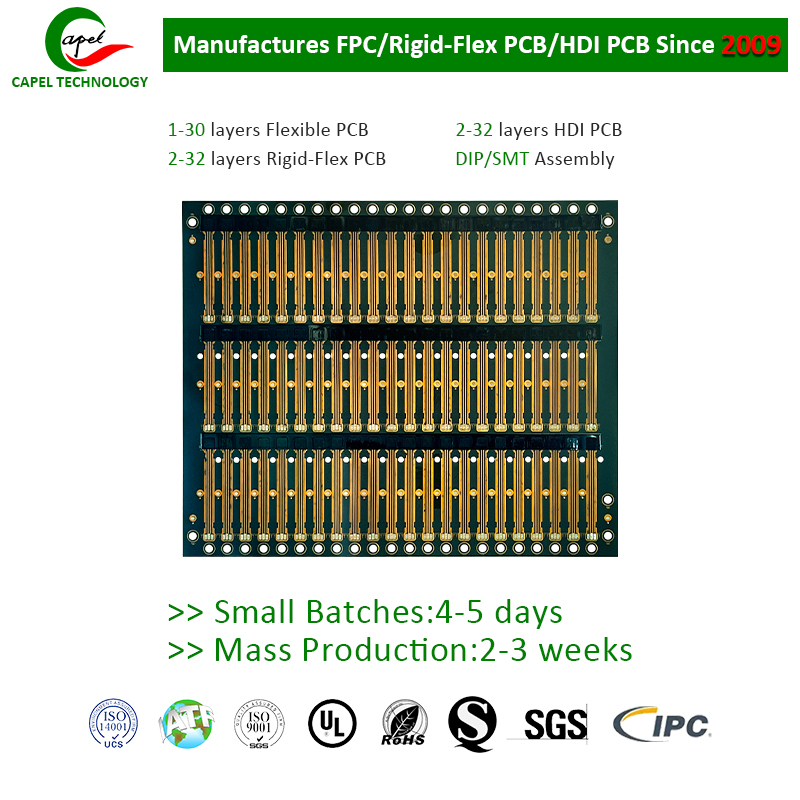

Теперь фабрикам по производству печатных плат необходимо предоставлять все больше и больше услуг, Capel является лидером отрасли. Обладая 16-летним производственным опытом, Capel может обеспечить комплексное обслуживание и предоставить самые совершенные производственные решения для все большего числа клиентов. В результате производство FPC стало важнейшим компонентом цепочки поставок электроники. Среди ключевых игроков в этой области — Capel Technology Co., Ltd., компания, известная своими инновационными услугами по прототипированию и передовыми возможностями FPC по сборке компонентов. В этой статье рассматривается значение услуг по прототипированию в производстве FPC, процессе сборки, а также преимущества компании Capel Technology Co., Ltd. в отрасли.

Понимание производства FPC

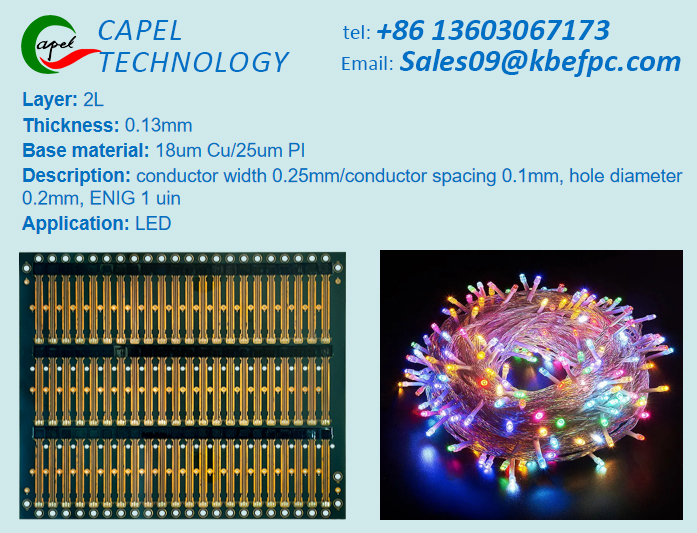

Гибкие печатные схемы (FPC) играют важную роль в современной электронике, предлагая уникальное сочетание гибкости, легкого дизайна и высокой плотности соединений. Эти схемы используются в различных приложениях: от бытовой электроники до медицинских приборов и автомобильных систем. Процесс производства FPC включает в себя несколько этапов, включая выбор материала, проектирование схемы, травление и ламинирование. Однако прежде чем начнется массовое производство, создание прототипа является решающим шагом, который позволяет инженерам и дизайнерам протестировать и утвердить свои разработки.

Важность услуг прототипирования

Услуги прототипирования играют ключевую роль в производственном процессе FPC. Они позволяют компаниям создавать небольшие партии гибких схем для оценки их производительности, функциональности и технологичности. Этот итеративный процесс помогает выявить потенциальные проблемы на раннем этапе, снижая риск дорогостоящих ошибок во время массового производства.

Быстрая итерация: Прототипирование позволяет быстро повторять проекты. Инженеры могут быстро модифицировать и тестировать различные конфигурации, материалы и компоновки, гарантируя, что конечный продукт будет соответствовать всем спецификациям.

Экономическая эффективность: выявляя недостатки конструкции на этапе прототипирования, компании могут сэкономить значительные затраты, связанные с доработкой и перепроектированием во время массового производства.

Тестирование производительности:Прототипы позволяют проводить тщательное тестирование в реальных условиях. Это гарантирует надежную работу FPC по назначению.

Настройка:Услуги прототипирования предлагают гибкость в настройке дизайна в соответствии с конкретными требованиями клиента, что упрощает обслуживание нишевых рынков.

Capel Technology Co., Ltd.: лидер в области прототипирования FPC

Capel Technology Co., Ltd. зарекомендовала себя как лидер в секторе производства FPC, особенно в сфере услуг по прототипированию. Принимая во внимание качество и инновации, компания Capel Technology разработала надежную услугу по прототипированию, которая подходит для самых разных отраслей.

Передовые установки SMT

Одним из ключевых преимуществ Capel Technology являются современные установки по технологии поверхностного монтажа (SMT). Эти предприятия оснащены новейшим оборудованием и технологиями, обеспечивающими точную и эффективную сборку компонентов FPC. Интеграция передовых процессов поверхностного монтажа гарантирует точное размещение компонентов на гибких схемах, повышая общую надежность и производительность конечного продукта.

Оптимизированный процесс сборки

Процесс сборки Capel Technology спроектирован так, чтобы быть одновременно эффективным и адаптируемым. Компания использует сочетание автоматизированных и ручных методов сборки, что обеспечивает гибкость в объемах производства. Этот гибридный подход гарантирует, что даже небольшие партии могут быть произведены с тем же уровнем качества и точности, что и более крупные партии.

Сотрудничество в области дизайна: Capel Technology тесно сотрудничает с клиентами на этапе проектирования, предоставляя ценную информацию и рекомендации по оптимизации компоновки FPC для сборки.

Контроль качества:На протяжении всего процесса сборки применяются строгие меры контроля качества. Это включает в себя проверки на различных этапах, чтобы убедиться, что каждый компонент правильно установлен и работает по назначению.

Тестирование и проверка:После завершения сборки прототипы подвергаются обширным испытаниям для проверки их работоспособности. Сюда входят электрические испытания, термоциклирование и испытания на механическую нагрузку для обеспечения долговечности и надежности.

Цикл обратной связи: Capel Technology ценит отзывы клиентов и использует их для постоянного совершенствования своих услуг по созданию прототипов. Эта приверженность удовлетворению потребностей клиентов принесла компании репутацию лидера в отрасли.

Время публикации: 21 октября 2024 г.

Назад