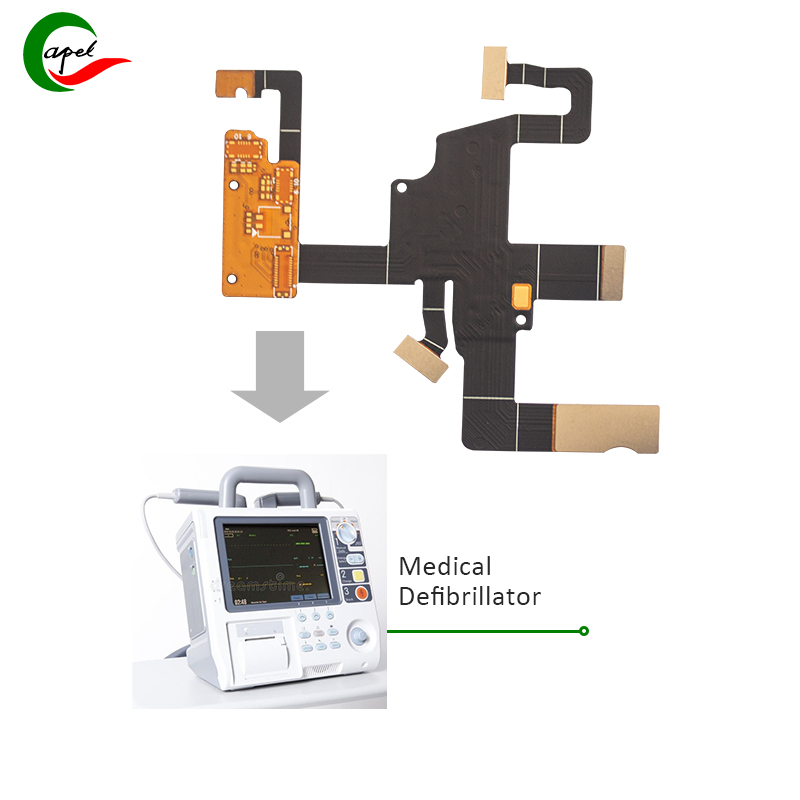

В этой статье рассматривается процесс прототипирования и производствамедицинские гибкие печатные платы, освещая успешные тематические исследования в медицинской промышленности. Узнайте о сложных задачах и инновационных решениях, с которыми сталкиваются опытные инженеры по гибким печатным платам, и получите представление о решающей роли прототипирования, выбора материалов и соответствия стандарту ISO 13485 в предоставлении надежных электронных решений для медицинских приложений.

Введение: Медицинские гибкие печатные платы в сфере здравоохранения

Гибкие печатные платы (PCB) играют жизненно важную роль в медицинской промышленности, где требовательные приложения требуют передовых и надежных электронных решений. Будучи инженером по производству гибких печатных плат с более чем 15-летним опытом работы в отрасли производства гибких печатных плат для медицины, я сталкивался и решал множество отраслевых задач. В этой статье мы углубимся в процесс прототипирования и производства гибких печатных плат медицинского назначения и представим успешный практический пример, показывающий, как наша команда решила конкретную задачу клиента в медицинской отрасли.

Процесс прототипирования: проектирование, тестирование и сотрудничество с клиентами

Этап прототипирования имеет решающее значение при разработке гибких плат медицинского назначения, поскольку позволяет тщательно протестировать и усовершенствовать конструкцию перед запуском в массовое производство. Наша команда использует современное программное обеспечение CAD и CAM для создания подробных схем и макетов гибких конструкций печатных плат. Этот процесс требует тесного сотрудничества с заказчиком, чтобы гарантировать, что конструкция соответствует конкретным требованиям медицинского применения, таким как ограничения по размеру, целостность сигнала и биосовместимость.

Практический пример: решение проблем ограничения размера и биосовместимости

Устранение размерных ограничений и биосовместимости

Наш клиент, ведущий производитель медицинского оборудования, обратился к нам со сложным проектом, требующим миниатюрную гибкую печатную плату для имплантируемых медицинских устройств. Наибольшее беспокойство у клиентов вызывают ограничения по размеру устройства, поскольку его необходимо устанавливать в ограниченном пространстве, используя при этом передовые сенсорные технологии и беспроводное соединение. Кроме того, критическим требованием является биосовместимость устройства, поскольку оно будет находиться в прямом контакте с жидкостями и тканями организма.

Чтобы решить эти проблемы, наша команда начала обширный процесс прототипирования, используя наш опыт в миниатюризации и биосовместимых материалах. Первый этап включал проведение тщательного технико-экономического обоснования для оценки технической возможности интеграции необходимых компонентов в ограниченном пространстве. Это требует тесного сотрудничества с командой инженеров заказчика для понимания функциональных требований и ожидаемых показателей производительности.

Используя передовые инструменты 3D-моделирования и симуляции, мы итеративно оптимизировали гибкую компоновку печатной платы для размещения компонентов, обеспечивая при этом электрическую целостность и изоляцию сигналов. Кроме того, мы используем специализированные биосовместимые материалы, такие как клеи и покрытия медицинского назначения, чтобы снизить риск раздражения и коррозии тканей внутри имплантируемых устройств.

Процесс производства медицинских гибких печатных плат: Точность и соответствие

После того, как на этапе прототипирования был создан успешный дизайн, начинается производственный процесс с точностью и вниманием к деталям. Для гибких печатных плат медицинского назначения выбор материалов и технологий производства имеет решающее значение для обеспечения надежности, стабильности и соответствия отраслевым нормам, таким как ISO 13485 для медицинских устройств.

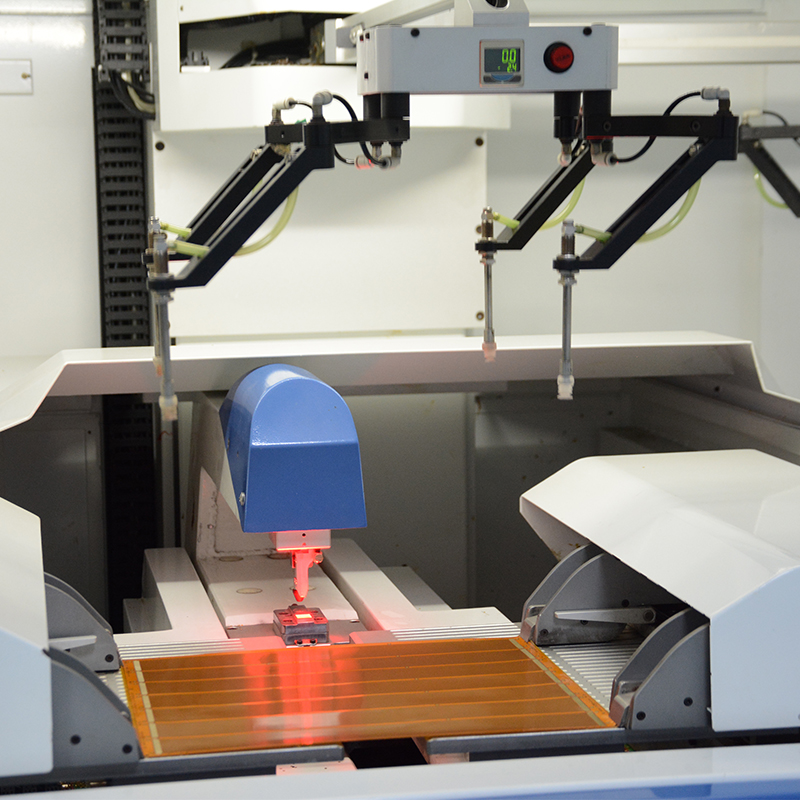

Наше современное производственное предприятие оснащено новейшим оборудованием, специально предназначенным для производства гибких медицинских печатных плат. Сюда входят прецизионные системы лазерной резки для сложных рисунков гибких плат, процессы ламинирования с контролируемой средой, которые обеспечивают однородность и целостность многослойных гибких печатных плат, а также строгие меры контроля качества на каждом этапе производства.

Практический пример: соответствие стандарту ISO 13485 и выбор материала

Соответствие стандарту ISO 13485 и выбор материалов В проекте по имплантируемому медицинскому устройству клиент подчеркнул важность соблюдения строгих нормативных стандартов, в частности ISO 13485, для обеспечения качества и безопасности производимых гибких печатных плат. Наша команда тесно сотрудничает с клиентами, чтобы определить стандарты выбора материалов, валидации процессов и документации, необходимой для сертификации ISO 13485.

Чтобы решить эту проблему, мы провели углубленный анализ совместимых материалов, подходящих для имплантируемых медицинских устройств, принимая во внимание такие факторы, как биосовместимость, химическая стойкость и надежность в сценариях долгосрочной имплантации. Это включает в себя поиск специальных подложек и клеев, которые отвечают конкретным требованиям клиентов и соответствуют стандартам ISO 13485.

Кроме того, наши производственные процессы настроены таким образом, чтобы включать строгие контрольные точки контроля качества, такие как автоматический оптический контроль (AOI) и электрические испытания, чтобы гарантировать, что каждая гибкая печатная плата соответствует необходимым нормативным требованиям и стандартам производительности. Тесное сотрудничество с группами обеспечения качества клиентов еще больше облегчает проверку и документацию, необходимую для соответствия стандарту ISO 13485.

Процесс прототипирования и производства гибких медицинских печатных плат

Заключение: Продвижение медицинских решений на основе гибких печатных плат

Успешное завершение проекта по производству миниатюрных имплантируемых медицинских устройств подчеркивает решающую роль прототипирования и совершенствования производства в решении отраслевых задач в области гибких медицинских печатных плат. Как инженер по гибким печатным платам с обширным опытом, я твердо верю, что сочетание технических знаний, совместного взаимодействия с клиентами и соблюдения отраслевых стандартов имеет решающее значение для предоставления надежных и инновационных решений в медицинской промышленности.

В заключение, как показывает наш успешный практический пример, процесс прототипирования и производства гибких медицинских печатных плат требует глубокого понимания уникальных проблем медицинской области. Неустанное стремление к совершенству в проектировании, выборе материалов и производственных практиках имеет решающее значение для обеспечения надежности и производительности гибких печатных плат для критически важных медицинских приложений.

Делясь этим практическим примером и информацией о процессе прототипирования и производства, наша цель — стимулировать дальнейшие инновации и сотрудничество в индустрии гибких медицинских печатных плат, стимулируя развитие электронных решений, которые могут помочь улучшить результаты здравоохранения.

Как опытный профессионал в области гибких печатных плат для медицины, я намерен продолжать решать отраслевые задачи и вносить вклад в разработку электронных решений, которые улучшают уход за пациентами и медицинские технологии.

Время публикации: 28 февраля 2024 г.

Назад